制造業是國民經濟的主體,是立國之本、興國之器、強國之基。為了推進中國制造歷史性的轉變,國務院組織編制并于2015年5月8日正式發布了《中國制造2025》,對我國制造業轉型升級和跨越發展作了整體部署。

《中國制造2025》圍繞經濟社會發展和國家安全重大需求,選擇十大優勢和戰略產業作為突破點,力爭到2025年達到國際領先地位或國際先進水平。十大重點領域是:新一代信息技術產業、高檔數控機床和機器人、航空航天裝備、海洋工程裝備及高技術船舶、先進軌道交通裝備、節能與新能源汽車、電力裝備、農業裝備、新材料、生物醫藥及高性能醫療器械。

材料作為國民經濟和社會發展的基礎,是支撐國家重大工程建設,促進傳統轉型升級,構建國際競爭新優勢的重要保障。本文將從材料和產業鏈的角度對《中國制造2025》其它九大重點發展領域做詳細介紹。

之前,在《中國制造2025》涉及關鍵材料大解析(上)篇中(點擊可查看),我們對新一代信息技術產業、高檔數控機床和機器人、航空航天裝備領域涉及的關鍵材料做了介紹。本文將從海洋工程裝備和高技術船舶、先進軌道交通設備以及節能與新能源汽車三個領域做詳細介紹。

《中國制造2025》涉及關鍵材料

一.新一代信息技術產業

二.高檔數控機床和機器人

三.航空航天裝備

四.海洋工程裝備及高技術船舶

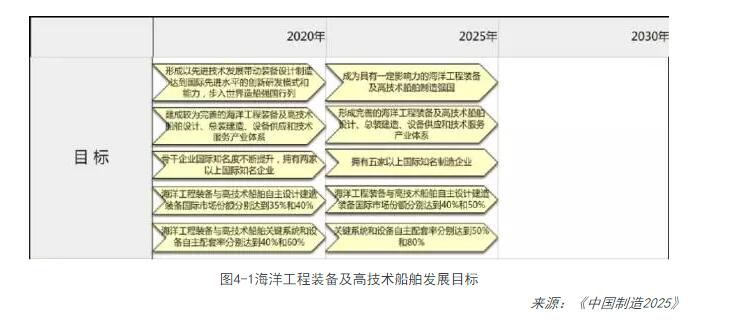

4.1海洋工程裝備及高技術船舶《中國制造2025》發展目標

4.2海洋新材料產業鏈

4.3海洋工程關鍵材料

五.先進軌道交通裝備

5.1先進軌道交通裝備《中國制造2025》發展目標

5.2先進軌道交通產業鏈

5.3先進軌道交通裝備關鍵材料

六.節能與新能源汽車

6.1節能與新能源汽車《中國制造2025》發展目標

6.2新能源汽車產業鏈

6.3節能與新能源汽車關鍵材料

七.電力裝備

八.農業裝備

九.生物醫藥及高性能醫療器械

4.1海洋工程裝備及高技術船舶《中國制造2025》發展目標

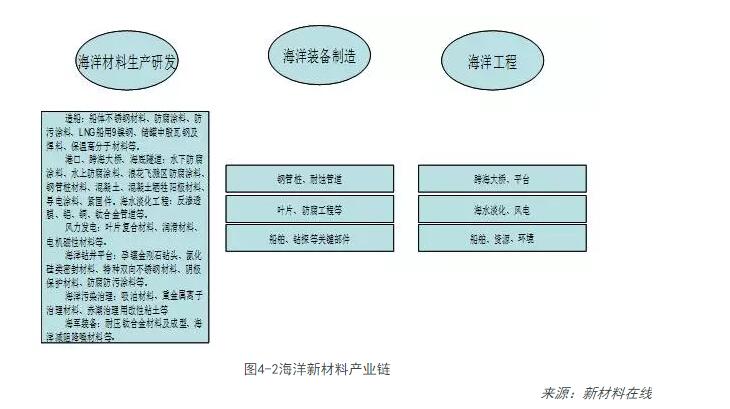

4.2海洋新材料產業鏈

當前,我國正處于經濟轉型升級的關鍵時期,海洋資源的開發和利用,被認為是重要的途徑之一。2014年全國海洋生產總值近6萬億元,占GDP總量的9.4%。開發深海資源,維護主權權益,提高我國海洋技術支撐和保障能力,必須要發展重大技術裝備。而海洋工程材料則將在其中發揮關鍵性作用。“十二五”以來,隨著經濟轉型升級需求的日益迫切,加快海洋資源的開發和利用,已成為我國的重要戰略方向。但現實的窘境是,材料問題已成為我國海洋工程裝備發展中的主要瓶頸,沒有高性能材料作為物質保障,海洋科技的發展和產業化將受到很大制約。

4.3海洋工程關鍵材料

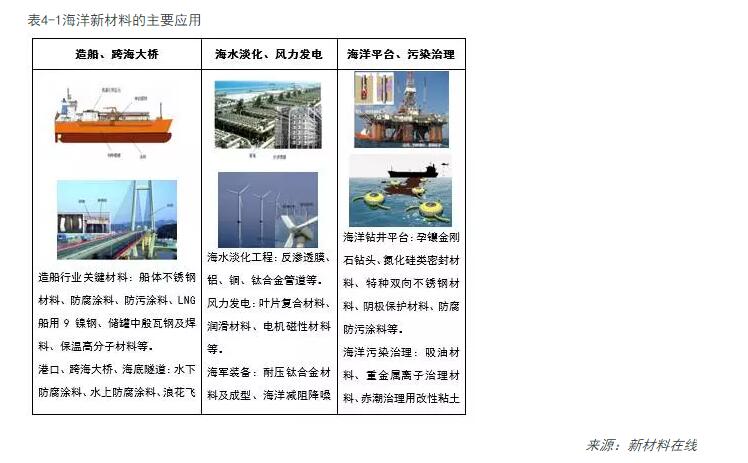

所謂海洋新材料,宏觀上是指能從海洋中提取的材料和專屬用于海洋開發的各類特殊材料。海洋新材料的主要分類:海洋用鋼(鋼筋和各類不銹鋼)、海洋用有色金屬(鈦、鎂、鋁、銅等)、防護材料(防腐、防污涂料、犧牲陽極材料)、混凝土、復合材料與功能材料等。海洋新材料的主要應用:造船、港口碼頭及跨海大橋、海底隧道、海洋平臺、海水淡化、沿海風力發電、海洋軍事等。

4.3.1不銹鋼

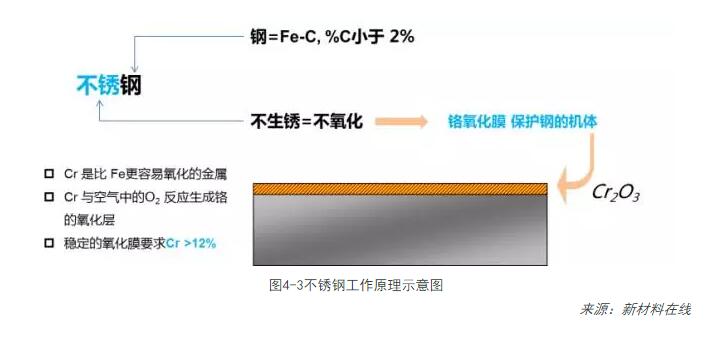

不銹鋼是指在大氣、水、酸、堿和鹽等溶液,或其他腐蝕介質中具有化學穩定性的鋼的總稱,包括不銹耐蝕鋼和不銹耐熱鋼。不銹鋼在石油化工、原子能、輕工、紡織、食品、家用器械、電器、汽車等方面應用廣泛。

根據化學成分,不銹鋼可分為鉻系不銹鋼和鉻鎳系不銹鋼,其中鉻系不銹鋼包括馬氏體不銹鋼和鐵素體不銹鋼,鉻鎳系不銹鋼包括奧氏體不銹鋼、雙相不銹鋼和沉淀硬化不銹鋼。0Cr18Ni9奧氏體不銹鋼,即304不銹鋼是應用最為廣泛的不銹鋼之一。

1912年,不銹鋼被發現,1916年開始大量生產,不銹鋼進入規模性工業化生產已有90多年時間。在不銹鋼生產工藝技術不斷進步和市場需求的推動下,近20年來世界不銹鋼產業獲得加速發展。據國際不銹鋼論壇(ISSF)公布的臨時數據顯示,2014年全球不銹鋼粗鋼總產量為4169萬噸,同比增長9.3%。

未來中國經濟仍將以8%左右的增長率持續、快速發展,以及工業化、城市化進程為中國的不銹鋼市場的中長期增長提供了基礎與保障,進一步擴大不銹鋼在石油、化工、天然氣、電力設備制造、造船、造紙、海水淡化、機械制造、醫藥器材、食品加工、儀器儀表、航空、航天、軍工等行業的應用。同時,由于人們的生活水平不斷提高,對家居裝修的要求越來越高,進一步刺激了中國不銹鋼的市場。據國際不銹鋼論壇(ISSF)公布的臨時數據顯示,中國不銹鋼粗鋼總產量為2169萬噸,約占全球總產量的52%,同比增長14.3%,遠遠超過全球的增長速度9.3%。

4.3.2鈦及鈦合金

鈦是20世紀50年代發展起來的一種重要的結構金屬,鈦合金因具有強度高、耐蝕性好、耐熱性高等特點而被廣泛用于各個領域。世界上許多國家都認識到鈦合金材料的重要性,相繼對其進行研究開發,并得到了實際應用。20世紀50~60年代,主要是發展航空發動機用的高溫鈦合金和機體用的結構鈦合金,70年代開發出一批耐蝕鈦合金,80年代以來,耐蝕鈦合金和高強鈦合金得到進一步發展。鈦合金主要用于制作飛機發動機壓氣機部件,其次為火箭、導彈和高速飛機的結構件。近年來,鈦合金已經開始逐步轉向民用,特別是化工、電力、船舶和體育休閑領域。

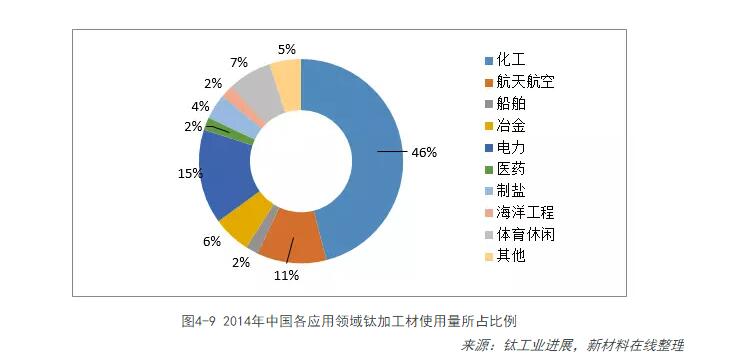

根據鈦鋯鉿分會統計的我國28家鈦材生產企業,28家企業2014年共生產鈦加工材49660噸,與2013年相比增長了11.7%。其中,鈦材在化工領域中用量最大,占到46%,其次為電力、航空航天、體育休閑等。

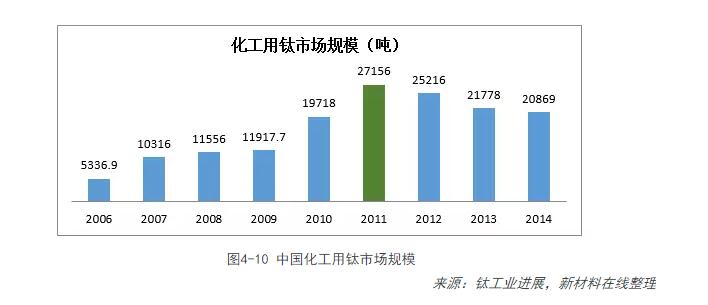

由于鈦及鈦合金具有優良的耐腐蝕性能、力學性能和工藝性能,被廣泛應用于國民經濟許多部門。特別是在化工和海洋工程領域中,用鈦代替不銹鋼、鎳基合金和其它稀有金屬作為耐腐蝕材料,具體體現在氯堿、純堿、石油化工。鈦在化工和石化工業中的應用有電解槽(電極)、反應器、濃縮器、分離器、熱交換器、冷卻器、吸收塔、連接配管、配件(法蘭盤、螺栓、螺母)、墊圈、泵和閥等。

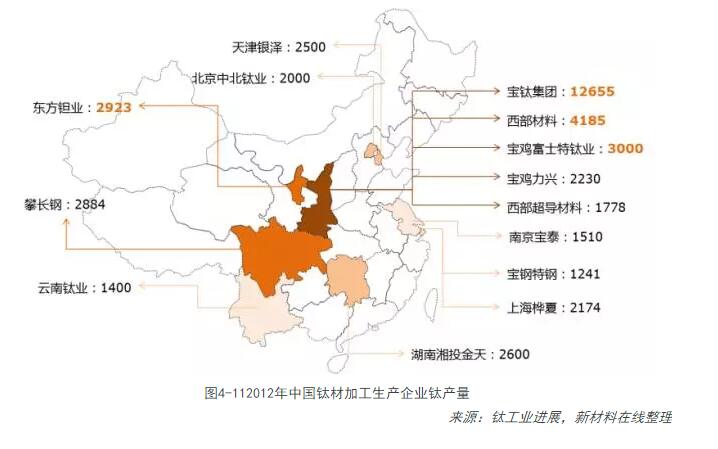

2014年在世界經濟繼續處于弱增長格局及全球鈦行業持續低迷的大背景下,中國鈦工業也難以獨善其身,進入了“高產能、微利潤、低需求”的嚴冬期。在國家穩增長、調結構、轉變增長方式、科技創新發展的方針指導下,與環境和諧發展、促進行業健康和可持續發展成為經濟發展的主旋律。產能擴張,需求下降以及鈦產品的結構性過剩,導致鈦制品的價格一直在低位徘徊。鈦冶煉企業大都處在虧損或盈虧持平狀態,鈦加工企業處于微利運行狀態, 2014年是鈦行業的艱辛之年。圖4-11是鈦材生產企業分布情況。

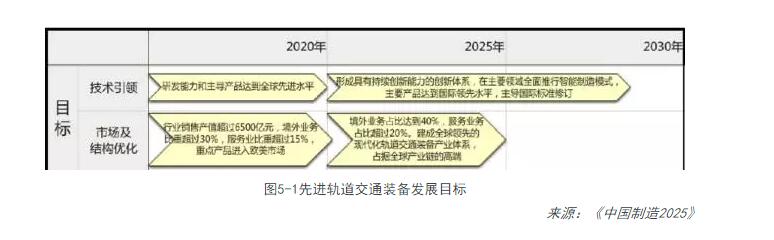

5.1先進軌道交通裝備《中國制造2025》發展目標

5.2先進軌道交通產業鏈

我國軌道交通裝備制造業經歷60多年的發展,已經形成了自主研發、配套完整、設備先進、規模經營的集研發、設計、制造、試驗和服務于一體的軌道交通裝備制造體系,包括電力機車、內燃機車、動車組、鐵道客車、鐵道貨車、城軌車輛、機車車輛關鍵部件、信號設備、牽引供電設備、軌道工程機械設備等10個專業制造系統,特別是近十年來在“高速”、“重載”、“便捷”、“環保”技術路線推進下,高速動車組和大功率機車取得了舉世矚目的成就。

當前,全球正出現以信息網絡、智能制造、新能源和新材料為代表的新一輪技術創新浪潮,全球軌道交通裝備領域孕育新一輪全方位的變革。軌道交通裝備制造業作為高端制造的代表,全球領先的軌道交通企業已經開始實施產品數字化設計、智能化制造、信息化服務。在發展趨勢和政策導向下,中國軌道交通裝備制造業將邁進信息化、智能化時代,走上制造強國之路。

加快新材料、新技術和新工藝的應用,重點突破體系化安全保障、節能環保、數字化智能化網絡化技術,研制先進可靠適用的產品和輕量化、模塊化、譜系化產品。研發新一代綠色智能、高速重載軌道交通裝備系統,圍繞系統全壽命周期,向用戶提供整體解決方案,建立世界領先的現代軌道交通產業體系。

軌道交通將帶動上游相關材料快速發展,其與材料相關主要是原材料領域、基礎建筑領域、關鍵部件領域和其他配件領域。原材料主要指鋪軌階段和列車制造階段大量使用的鋼材、鋁材以及水泥等非金屬建材;基礎建筑材料指軌道交通建筑施工、建筑裝修等相關材料;關鍵部件材料包括減震防噪原件、減速部件、車廂涂料等先進技術和新材料為核心的軌道交通核心材料;其他配件包括玻璃纖維枕木、特種電纜、LED顯示器等。

5.3先進軌道交通裝備關鍵材料

5.3.1鋁合金

鋁及鋁合金是現代社會使用最廣泛的金屬材料之一。選擇鋁合金材料替代鋼材是目前整車廠商最現實、最可能的選擇。鋁的密度僅為鋼鐵的1/3,使用成本遠低于鈦合金、碳纖維等材料。

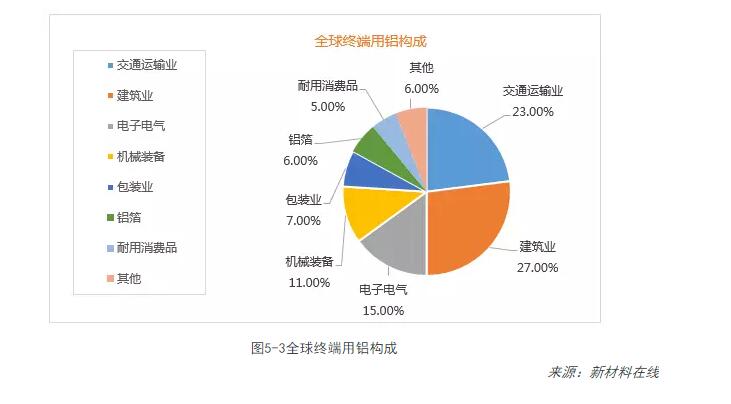

鋁材的應用非常廣泛,小到拉鏈,手機,易拉罐,大到輪船,火車,飛機等。鋁材的用途可以主要分為建筑業,交通運輸業,電子電氣及機械裝備等。分析全球鋁消費的終端構成可以看到,交通運輸業占比27%,也即1400萬噸鋁,而交通運輸包括汽車、軌道交通、船舶、飛機等。

由于鋁合金出眾的綜合性能,不僅在汽車上,鋁合金還廣泛的應用于軌道交通、航空航天、消費電子等領域。

在城際軌道交通方面,根據《中長期鐵路網規劃》,到2020年,全國鐵路營業里程達到12萬公里,復線率和電化率分別達到50%和60%以上,建設客運專線1.6萬公里。鋁制鐵路車體具有輕量化、密封性好、抗腐蝕性高等性能,在時速200公里以上高速列車車體上具有絕對的優勢。目前,在時速200公里以上高速列車招標材質制造上主要為鋁合金車輛,每輛車的整體車身鋁材平均用量約10噸,其中90%以上為大截面鋁型材。

預計到2015年,我國城市軌道交通每年需車輛約為3000-4000輛。預計其中60%的車輛將采用鋁合金車體,按每輛車需鋁合金材7噸計算;剩下40%采用不銹鋼車體,按每輛車需鋁合金材5噸計算,則大致需要鋁材1.8萬噸至2.5萬噸。

預計十二五期間,國內客運專線約需鋁合金高速列車7000輛,每輛車約需鋁型材10噸,合計需要鋁型材約7萬噸。

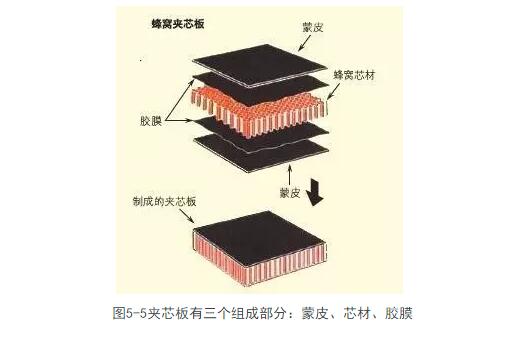

5.3.2蜂窩夾芯板

5.3.2.1蜂窩夾芯板簡介

蜂窩是由多個六角形單元構成的結構體,外觀類似蜂箱的橫截面。蜂窩的90%到99%是空的。蜂窩的最佳應用是結構制造,同時也能滿足非結構件制造的需要。

蜂窩夾層結構復合材料是由蜂窩芯材與表面材料粘結而成的復合材料,蜂窩夾層結構一般由上下兩塊高彈性模量、高強度的薄板材(蒙皮+鋪層)和填充其中的軟而輕的蜂窩夾芯所組成,蜂窩芯材料可以是紙、玻璃布、鋁合金、芳綸等,面板可采用膠合板、纖維板、鋁合金板、玻璃鋼板等。

從結構上來看,蜂窩夾芯板結構類似于二維的“工字梁”形狀。上下蒙皮可承受彎曲時的壓縮和拉伸載荷。蜂窩芯材類似于“工字形”梁二維的網狀結構,可承受剪切載荷,使面板保持幾何形狀。。這可給予面板連續可靠的支持,從而提高了結構剛度。

盡管紙蜂窩、鋁蜂窩和Nomex蜂窩3種夾層結構復合材料的性能不完全相同,但其基本特征都是相似的,均可以表現出蜂窩夾層結構復合材料共同的特性。概括起來講,蜂窩夾層結構復合材料具有以下基本特性:

(1)質量輕,比強度高,尤其是抗彎剛度高,,同等質量的蜂窩夾層結構復合材料其抗彎剛度約為鋁合金的5倍;

(2)有極高的表面平面度和高溫穩定性,易成型且不易變形,蜂窩夾層結構復合材料不僅能制成平面板,而且可以制造成雙曲、單曲面板,制成車輛零部件后拆裝方便;

(3)優良的耐腐蝕性、絕緣性和環境適應性,可適應鐵路動車組和客車各種惡劣的運用環境;另外,根據需要,這類板材可以采用表面噴漆或表面粘貼防火板處理,達到良好的裝飾性、防火性;

(4)獨特的回彈性,可吸收振動能量,具有良好的隔聲降噪效果;

(5)優異的成型制造工藝性,可以滿足鐵道車輛內裝零部件形狀復雜、穩定性要求高的要求。

5.3.2.2Nomex蜂窩夾芯板應用領域

蜂窩復合材料不僅比強度、比剛度高、密度低,而且耐腐蝕、抗沖擊、能吸收振動能量,抗疲勞性和熱穩定性較好,被廣泛應用在航空航天等尖端工業中,在飛機、導彈、火箭中可以充當機體、隔熱板、地板、櫥柜等次受力構件,甚至可以用于方向舵、鴨翼、副翼等主受力構件上。美國軍機上復合材料用量從初期的2%發展到目前的30%左右,使飛機減重30%以上;復合材料在民用機上應用起步較晚,但發展迅速,目前已達飛機結構重量的10%-20%。

(1)Nomex蜂窩,適用于任何要求低重量、高強度的應用

至目前為止,在世界各地Nomex蜂窩板已成功應用在高速列車、雙層列車、地鐵、輕軌等5000多輛客車上。除此之外,國際知名的客車制造商Alstom,Fiat,Breda,Rotem和中國長春客車廠都普遍采用了Nomex蜂窩板作為列車的頂部、窗框、行李架、隔板、地板和櫥柜等內飾部件。

案例1:法國ANF隧道列車

用穿越海峽的隧道將法國和英格蘭連接起來的夢想隨著運送乘客的列車的貫通而成為現實。整個車廂內部都采用了輕質的Nomex蜂窩夾芯層和玻璃酚醛蒙皮的三明治復合結構以減輕重量。

案例2:中國客車和諧號5

和諧號列車采用了Nomex蜂窩芯材的側板,行李架,天花板,隔板和壁柜。

案例3:德國Transrapid列車的內飾

磁懸浮列車對車體重量非常敏感。德國的Transrapid列車的內飾,在車體的天花板和地板中采用了Nomex蜂窩。

案例4:美國海灣高速列車(BART)

著名的舊金山海灣高速列車(BART)其內飾和地板采用了Nomex蜂窩芯材和玻璃酚醛蒙皮。

(2)船舶

船艇制造商采用了蜂窩復合材料。例如,船艇的船體蜂窩復合材料進行加固,不僅提高了船艇的性能,也有利于生產加工。新的美國海岸警衛隊快艇采用Nomex蜂窩結構取代了過去的石棉板,從而消除了可能出現的健康危害。

(3)航空航天

Nomex蜂窩具有高度耐沖擊、耐腐蝕和耐疲勞性,使之成為直升機螺旋槳的理想材料,它也可以用來支撐直升機的許多非承重零件。

現代商用飛機的多處內板使用Nomex蜂窩結構,包括地板、側板、行李架、天花板、隔板、廚房和廁所;航天飛機貨艙門具有重量輕、高強度和高剛度的獨特性能。用Nomex制成的飛機外部蜂窩板可用于整流罩、尾翼、襟翼、副翼、蓋板、艙門、擾流板、縫翼、引擎罩和雷達天線罩等。

(4)體育休閑

Nomex蜂窩蜂窩芯材可用于制成最堅韌、最有彈性且最輕的雪橇,以滿足降速滑雪賽的高性能要求。

5.3.3泡沫鋁

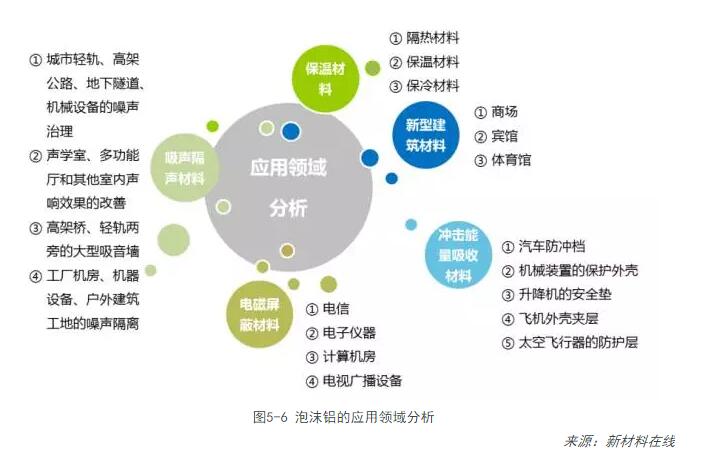

泡沫鋁具有優異的物理性能、化學性能和力學性能以及可回收性。泡沫鋁的這些優異性能使其在當今的材料領域具有廣闊的應用前景,是很有開發前途的工程材料,特別是在交通運輸工業,航天事業和建筑結構工業等方面。

泡沫鋁是在純鋁或鋁合金中加入添加劑后,經過發泡工藝而成,同時兼有金屬和起泡特征。它密度小,高吸收沖擊能力強、耐高溫、防火性能強、抗腐蝕、降音降噪、導熱率低、電磁屏蔽性高、耐候性強、有過濾能力、易加工、易安裝、成形精度高、可進行表面涂裝。

泡沫鋁“三明治”結構,具有質輕,高強度的特征,可作為優異的結構材料。如:用作汽車的結構件時,重量只有鋼結構的一半,而剛度則提高10倍。

新型建筑材料:泡沫鋁是一種新型建筑及裝潢材料,它具有質輕、高比剛度、美觀、不燃燒等優點,并兼有吸音、隔熱、電磁屏蔽等特性。因此泡沫鋁可廣泛應用于商場、賓館、體育館等場館的建筑裝潢。

電磁屏蔽材料:因其優異的電磁屏蔽性能,泡沫鋁可用于電信、電子儀器、計算機房、電視廣播設備的電磁屏蔽。

保溫材料:因其導熱系數低,同時具有質輕、高比剛度、不燃燒等優點,可用作隔熱、保溫、保冷材料等。

沖擊能量吸收材料:因其具有優良的沖擊能量吸收性能,可用作汽車防沖檔、機械裝置的保護外殼,升降機的安全墊、飛機外殼夾層和太空飛行器的防護層等。

由于泡沫鋁材料的特殊功能,先進國家已廣泛應用于交通、運載工具、機械、建筑等行業上。例如泡沫鋁夾芯板材料應用在汽車、坦克。裝甲車、機動戰車、軍用汽車、地鐵列車、高速火車上制作殼體及間隔墻,既吸音、隔音、占空間小,強度高、保溫、又減輕自重。用在潛水艇上,可以吸音和隔音,使潛艇運行時無聲音,不易被對方發現。用泡沫鋁夾芯板可以制作高架鐵軌、高速公路和鐵路的隔音屏,制作地鐵地道和車站的頂棚吸音板等,防止噪聲對環境的污染。用泡沫鋁材料制作轎車等車輛的前后和側部防沖擋(保險杠),可以吸收撞擊力,當車受撞擊時能夠保護人和車免遭傷害,從而提高安全性。

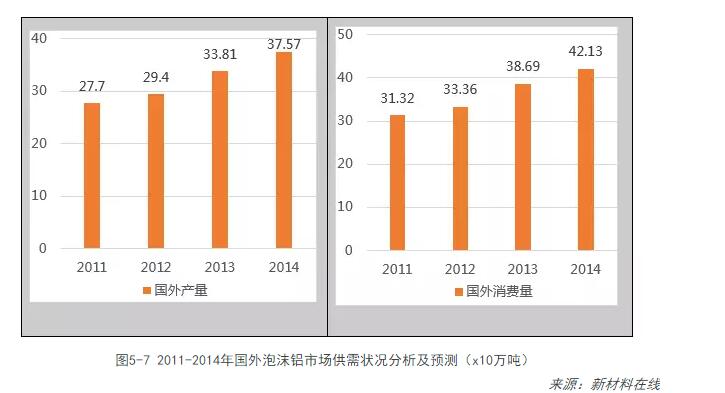

2013年國外泡沫鋁市場產量達到338.1萬t,預測2014年國外泡沫鋁市場產量達到375.7萬t。

2013年國外泡沫鋁市場消費量達到了386.9萬t,需求滿足率達到了92.4%,預測到2014年泡沫鋁市場消費量將達到421.3萬t,需求滿足率達到87.3%,比2013年同期需求量增長,消費量上升,但上升的速度呈下降趨勢。

目前國內市場年需求約為20萬t,產值100億元人民幣,未來幾年市場需求有望大幅提升,若年需求達到50萬t,則國內市場規模約為250億元人民幣。

六.節能與新能源汽車

6.1節能與新能源汽車《中國制造2025》發展目標

6.2新能源汽車產業鏈

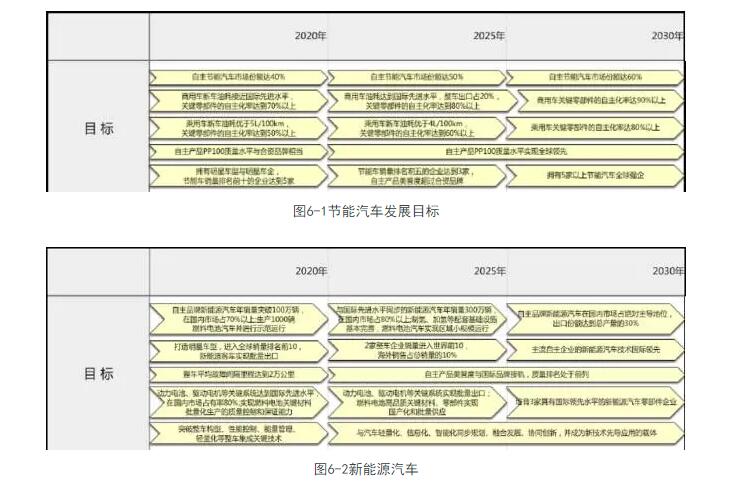

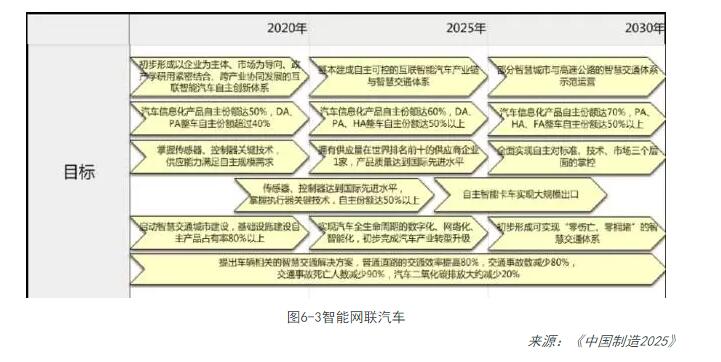

工信部披露的《中國制造2025》中節能與新能源汽車產業發展的10年戰略目標來看,其對于節能與新能源汽車產業的發展,《中國制造2025》提出純電動和插電式混合動力汽車、燃料電池汽車、節能汽車、智能互聯汽車是國內未來重點發展的方向,并分別提出了2020年、2025年的發展目標。

同時《中國制造2025》還明確了:繼續支持電動汽車、燃料電池汽車發展,掌握汽車低碳化、信息化、智能化核心技術,提升動力電池、驅動電機、高效內燃機、先進變速器、輕量化材料、智能控制等核心技術的工程化和產業化能力,形成從關鍵零部件到整車的完整工業體系和創新體系,推動自主品牌節能與新能源汽車同國際先進水平接軌。

6.3節能與新能源汽車關鍵材料

6.3.1正極材料

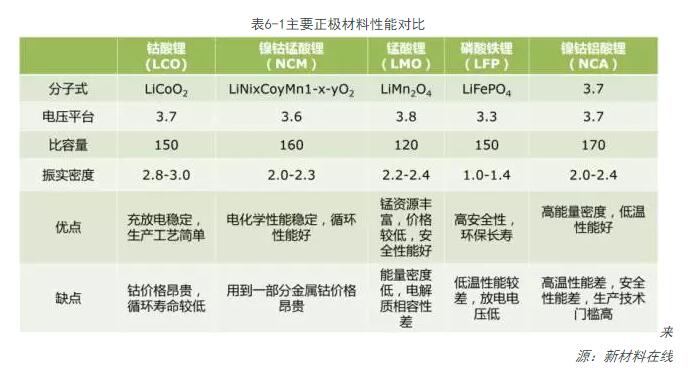

鋰離子電池的主要構成材料包括電解液、隔離材料、正負極材料等。正極材料占有較大比例(正負極材料的質量比為3:1~4:1),因為正極材料的性能直接影響著鋰離子電池的性能,其成本也直接決定電池成本高低。

1、目前廣泛產業化應用的四大正極材料

2、主流車型正極材料的選擇

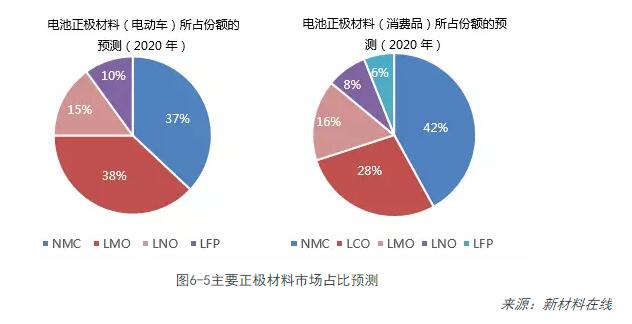

3、主要正極材料市場占比預測

目前鎳鈷錳三元材料主要仍是和鈷酸鋰、錳酸鋰等摻雜使用于手機、平板電腦及小型動力電池領域,未來的市場份額預計將進一步提高,新能源汽車領域將成為其主要市場之一,而鈷酸鋰的市場份額將減少。

4、主要鋰離子正極材料企業情況

從全球范圍來看,鋰電企業主要集中在日本、中國和韓國,相應的鋰電正極材料的生產也主要集中在以上國家。日本和韓國的鋰電正極材料企業整體技術水平和質量控制能力要優于我國多數鋰電正極材料企業,在高端鋰電正極材料的競爭中有一定優勢。在國外市場,日本和韓國主要鋰電企業的供應商主要還是本土鋰電正極材料企業。由于我國部分鋰電正極材料企業近年的產品質量和一致性水平迅速提高,并且具備較大的成本優勢,日本和韓國鋰電企業近年開始逐步加大從我國采購鋰電正極材料的力度。近年來,我國鋰電正極材料市場發展迅速,正極材料的產銷量已占據全球的40%以上。

國內主要正極材料企業產能如下:

6.3.2負極材料

鋰離子電池的負極是由負極活性物質碳材料或非碳材料、粘合劑和添加劑混合制成糊狀膠合劑均勻涂抹在銅箔兩側,經干燥、滾壓而成。鋰離子電池能否成功地制成,關鍵在于能否制備出可逆地脫/嵌鋰離子的負極材料。

1、負極材料的分類

2、幾種負極材料性能對比

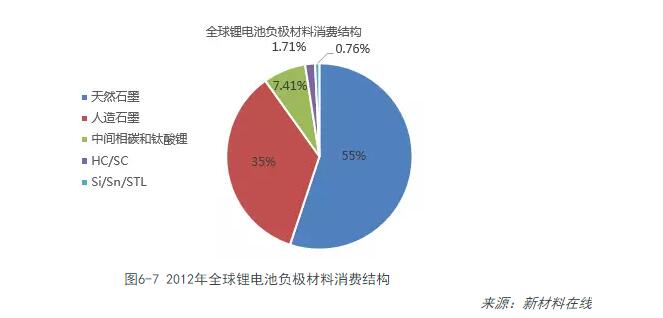

3、負極材料消費結構

全球負極材料總出貨量中天然石墨占比55%,人造石墨占比35%,中間相炭微球占比7.4%,鈦酸鋰、鋅、硅合計占比約1%。綜合而看石墨類負極材料占總出貨量的90%。

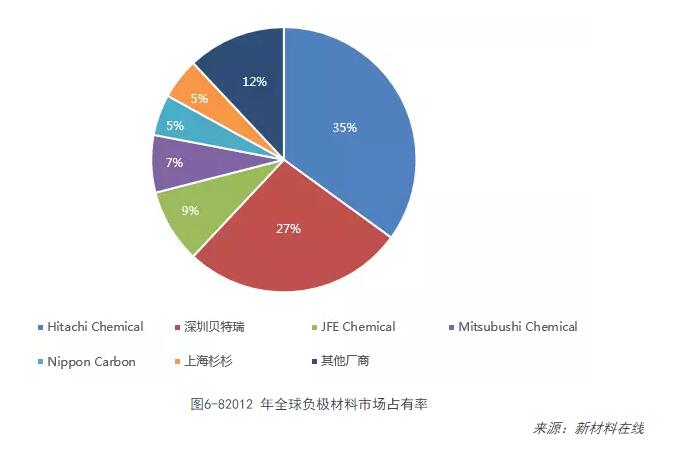

4、全球負極市場份額

負極材料產業集中度極高,表現在區域集中和企業集中。區域看,中國和日本是全球主要產銷國,總量占全球負極材料產銷量95%以上。從企業來看,日立化學占全球市場份額的35%,深圳貝特瑞占全球份額的27%,其次分別是JFE、三菱化學,市場份額分別9%、7%。全球前四大企業市場份額合計占比為78%,負極材料表現出高度集中化。

5、國內主要負極材料企業產能

6.3.3電解液

鋰電池電解液,是鋰離子電池中是作為帶動鋰離子流動的載體,對鋰電池的運行和安全性具有舉足輕重的作用。鋰離子電池的工作原理也就是其充放電的過程,就是鋰離子在正負極之間的穿梭,而電解液正是鋰離子流動的介質。

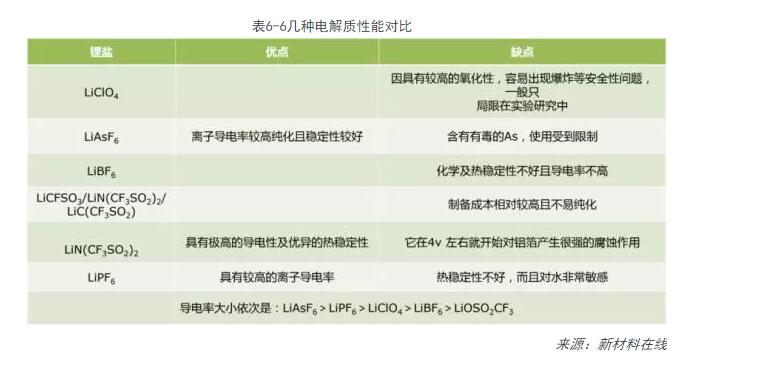

1、幾種電解質性能對比

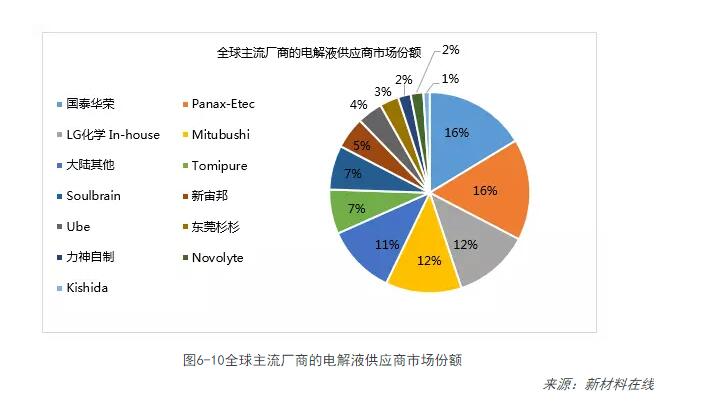

2、全球主流廠商的電解液供應商市場份額

3、鋰離子電池主要電解液企業產能

6.3.4隔膜

隔膜是鋰離子電池關鍵的四大原材料之一,作為鋰離子電池的關鍵內層組件,隔膜將正極與負極材料隔開,防止兩極接觸而造成短路,容許離子通過而不能讓電子通過,從而完成在充放電過程中鋰離子在正負極之間的快速傳輸。隔膜性能的優劣直接影響著電池內阻、放電容量、循環使用壽命以及電池安全性能的好壞。因此,隔膜對提高電池的綜合性能具有十分重要的作用。

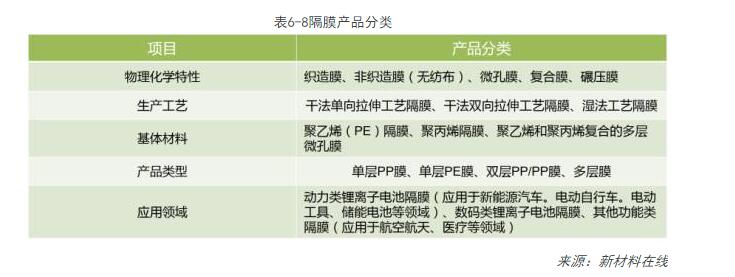

1、隔膜產品分類

2、全球隔膜產業分析

受益于2014年動力電池市場的快速拉動,全球鋰電池隔膜產量增長幅度明顯。統計數據顯示,2014年全球鋰電池隔膜整體產量為11.85億平米,同比增長41.58%,增幅明顯高于2013年的27.98%。

從產值來看,2014年全球隔膜的產值為20.75億美元,同比增速為12.18%,產值的增長幅度明顯低于產量的增長幅度。主要原因在于隨著隔膜行業的逐步成熟,行業的技術壁壘逐步被突破,整體隔膜的平均價格呈現出下降的趨勢。

3、中國隔膜產業分析

中國市場隔膜的出貨量在2014年得到了大幅度的提升,統計數據顯示,2014年整個中國的隔膜產量達到5.75億平方米,占據全球產量的大約48%左右,但是主要集中在低端的干法隔膜產品領域。

從增長幅度來看,2014年國產隔膜的出貨量同比增幅高達94.08%,是鋰電池四大材料領域中增幅最快的細分領域。但是另一方面,整個隔膜產值在2014年僅同比增長15.32%,達到20.5億元,增長幅度遠遠低于產量的增幅。

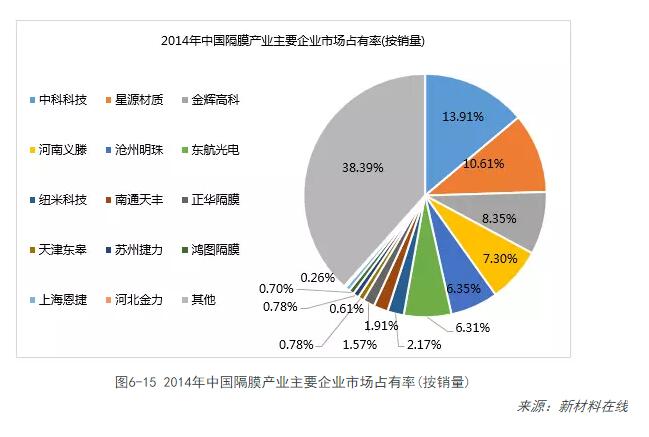

4、企業競爭格局

從主要企業來看,目前國內能夠規模化生產并批量給下游電池廠供貨的隔膜企業大約在15家左右,整體的行業集中度并不高。從2014年的銷量來看,中科科技以大約8000萬平方米的產能占據了國產隔膜市場大約13.91%的份額,而排名第二的星源材質以6100萬平米的出貨量占據了大約10.61%的市場份額,接下來按照出貨量排名依次為金輝高科、河南義騰、滄州明珠等企業。通過對排名靠前的幾家企業分析可以看出,除了金輝高科主要生產濕法隔膜產品之外,其他幾家企業均以干法隔膜為主。 (來源:新材料在線)

來源:新材料在線

本站部分內容屬轉載,版權歸原作者所有,特此聲明!如果侵犯了您的版權請來信告知,我們將盡快刪除

下一篇:我國大型氯化鈦白粉技術獲突破